Compresores alternativos industriales. Estudio de ahorros con compresores de velocidad variable (variadores de frecuencia)

- Escrito por Idoia Arnabat CALORYFRIO

La empresa GEA nos explica en el siguiente artículo técnico cómo, cuando se plantea el diseño de una instalación frigorífica industrial (instalación centralizada, con producción de refrigeración principalmente en sala de máquinas, y con refrigerante natural, NH3), la tendencia natural es a dimensionarla con las llamadas condiciones de diseño. Para la suposición de dichas condiciones solemos ir a los escenarios más extremos:

La empresa GEA nos explica en el siguiente artículo técnico cómo, cuando se plantea el diseño de una instalación frigorífica industrial (instalación centralizada, con producción de refrigeración principalmente en sala de máquinas, y con refrigerante natural, NH3), la tendencia natural es a dimensionarla con las llamadas condiciones de diseño. Para la suposición de dichas condiciones solemos ir a los escenarios más extremos:

- Máxima entrada de producto

- Máximo número de personas en la sala

- Temperatura de entrada mínima

- Temperatura exterior máxima…

Con estas condiciones se calcula la carga térmica en cada uno de los servicios (calor de enfriamiento, calor de infiltración, calor de ventiladores, personas, maquinaria… ¡y además un coeficiente de seguridad!). La suma de todos estos calores que se deben disipar es la capacidad frigorífica en un servicio determinado. Se calculan entonces los diferentes componentes de la instalación frigorífica: evaporadores, compresores, condensadores, tubería… Se ejecuta la instalación (montaje de componentes, conexiones frigoríficas, conexiones eléctricas,... puesta en marcha) y la arrancamos.

La pregunta es: ¿Qué sucede cuando el sistema frigorífico se enfrenta a la realidad?

Pensemos ahora en algunos ejemplos de instalaciones frigoríficas:

- Un túnel de congelación que trabaja 24 h/día y 365 días/año (incluyendo servicio). Probablemente la instalación frigorífica podría trabajar a plena carga, pero, ¿Qué pasa si no congela toda la producción que está proyectada? ¿Y si no llegan los pedidos? ¿Y si puntualmente hay menor producción?

- Enfriamiento de un reactor químico a -15°C. Si la producción es la proyectada, probablemente trabajará a plena carga, pero, ¿y si hay menor producción?

- Matadero en Guadalajara: Los túneles de oreo y estabilización, como en los casos anteriores, si se trabaja a la producción proyectada pueden trabajar a plena carga, pero ¿qué puede pasar con los servicios adicionales de la instalación? ¿Cámaras, salas…? ¿Qué pasa en invierno si hay menor calor de infiltración? ¿Y si hay menos personas trabajando en las salas…?

- Centro de Distribución de Fruta en Valladolid. Puede trabajar plena carga en verano, en verano, pero, y ¿en invierno (¡puede hacer más frío fuera que dentro…? ¿Puede trabajar la instalación frigorífica al 20%? ¿Puede trabajar al 10%?...

Estos ejemplos, y muchos más, nos demuestran que normalmente las instalaciones frigoríficas no van a trabajar a plena carga, sino que trabajarán a carga parcial, y cuando diseñamos una instalación frigorífica normalmente nos fijamos en el rendimiento a carga total, pero, ¿Qué sucede con el rendimiento a carga parcial?

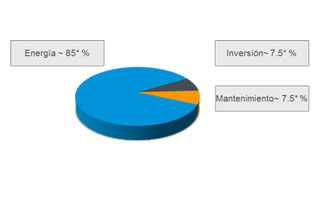

Por otro lado, y centrándonos ahora en el compresor industrial, sabemos que, como dato aproximado, en 25 años de explotación de un compresor industrial (como sabemos, la vida útil del compresor industrial puede ser mucho mayor), el 7,5% del coste de explotación es la inversión, el 7,5% son actividades de servicio y mantenimiento, y el 85% es el coste energético del compresor para trabajar en el ciclo frigorífico.

¿Por qué se plantean instalaciones muy parecidas para unos sistemas y para otros? ¿Por qué fijarnos sólo en los datos del compresor a carga total, pero no a carga parcial? ¿Podemos pensar que, aunque sea una pequeña parte del pastel energético, es probable que podamos incluso mejorar este coste?

Se propone para estos sistemas que trabajan a carga parcial (y a veces a muy baja carga parcial) la instalación de variadores de frecuencia en compresores alternativos como una posible solución, con el fin de conseguir reducir el coste energético y, por lo tanto, el coste de propiedad de la instalación.

Se va a centrar este estudio en los compresores, por ser el punto de mayor gasto energético de la instalación. No se entra en otros puntos de ahorro energéticos muy interesantes como bombas de glicol, motores de ventiladores de condensadores, sistemas de expansión, ventiladores de evaporadores…

Estudio energético con compresores alternativos y variador de frecuencia

Puntualización: El compresor GEA Grasso está diseñado para un amplio rango de velocidad de giro (500-1200 rpm), debido a aspectos técnicos relevantes para bajas velocidades de giro.

- La tecnología de válvulas está diseñado y probado para un comportamiento estable a bajas velocidades de refrigerante

- Se han sobredimensionado los principales cojinetes (lubricación hidrodinámica)

- La capacidad de la bomba de aceite en sintonía con funcionamiento a baja capacidad

Ejemplo A

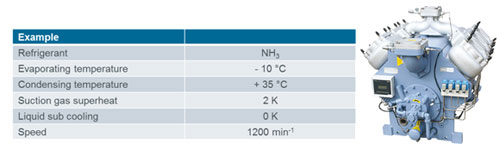

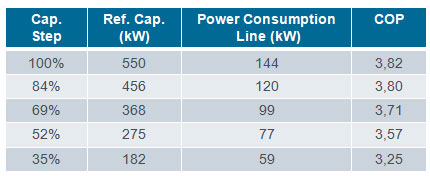

Supongamos el siguiente sistema: El compresor alternativo Grasso V1100 (simple salto, 6 cilindros), funcionando en las siguientes condiciones (total mente estándar por ejemplo en alimentación:

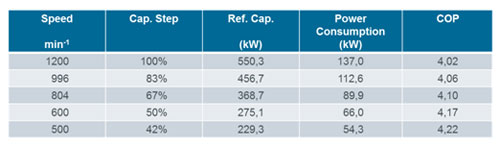

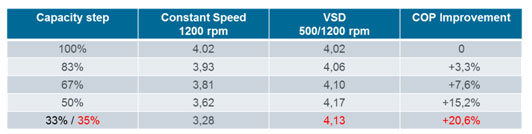

Si se trabaja a velocidad constante (1.200 rpm) y regulación de capacidad por cilindros, obtendremos los siguientes resultados

El COP se reduce hasta un 18,4%

Si se trabaja a velocidad variable (con variador de frecuencia) entre 500 y 1.200 rpm

El incremento del COP es hasta el 5%

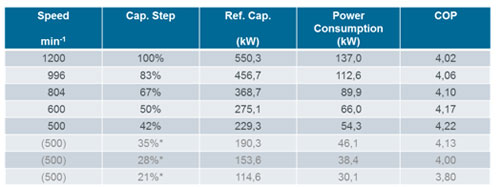

Si además se añade a este sistema el control de capacidad por cilindro

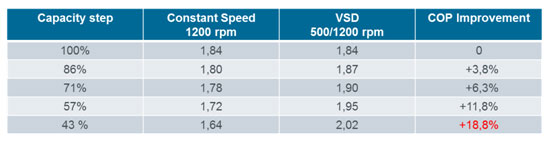

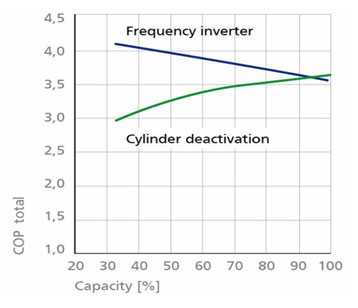

Si se hace la comparativa de resultados del COP a carga parcial con velocidad constante y variador de frecuencia:

Resultados:

- Mejora comparativa del COP a carga parcial (hasta un 20,6%)

- Disminución de carga parcial mínima (hasta el 21%) con un COP bueno (sólo 5% peor que el COP a plena carga)

- Regulación de capacidad lineal hasta velocidad mínima (nos adaptamos a las necesidades del sistema)

Ejemplo B

Supongamos el siguiente sistema: El compresor alternativo Grasso V1800T (doble salto, 7 + 3 cilindros), funcionando en las siguientes condiciones:

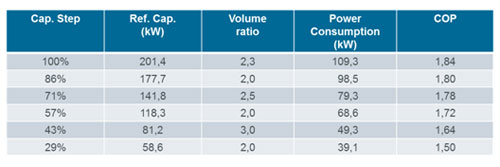

Si se hace trabajar al compresor con control de capacidad estándar:

• Velocidad constante (1.200 rpm)

• Control de capacidad por cilindros

Los resultados son los siguientes:

La reducción del COP es hasta el 22%

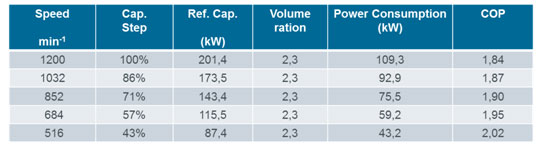

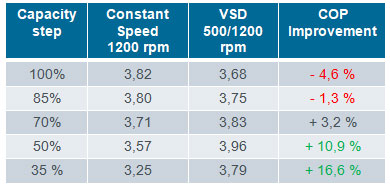

Si se trabaja con control de velocidad (variador de frecuencia) entre 1200 y 516 (para ajustarnos a la capacidad por cilindros):

Si añadimos al control con variador, el control con cilindros a baja capacidad, se quedaría:

Podemos llegar a dar capacidad hasta un 24%.

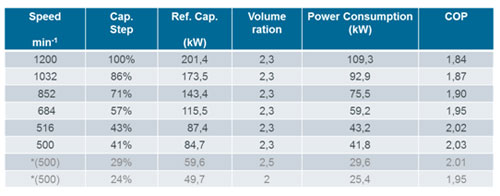

Si, finalmente, se hace la comparativa energética entre control de capacidad por cilindros y control de capacidad por variador de frecuencia:

Resultados:

• Mejora comparativa del COP a carga parcial (hasta un 18,8%)

• Disminución de carga parcial mínima (hasta el 24%) con un COP mejor que a 100% de carga

• Regulación de capacidad lineal hasta velocidad mínima (nos adaptamos a las necesidades del sistema)

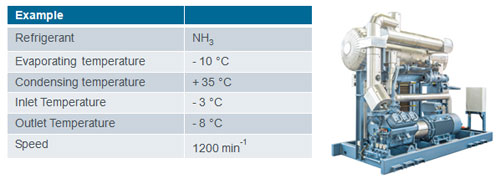

Ejemplo C

En los anteriores sistemas los valores de potencia eléctrica y, en consecuencia, de COP, están calculados sobre el eje del compresor. Se podría pensar que la mejora del COP a cargas parciales no sería una mejora real ya que no tendríamos en cuenta las pérdidas por instalar el variador de frecuencia. Por ello se va a estudiar para un sistema similar, pero teniendo en cuenta los rendimientos reales

Se propone un Chiller para enfriamiento de glicol modelo FX GC VP 900, desde -3 hasta -8°C, con compresor evaporando a -10 y condensando a +35°C

Si se hace trabajar al compresor con control de capacidad estándar:

- Velocidad constante (1.200 rpm)

- Control de capacidad por cilindros

Los resultados son los siguientes:

La reducción del COP es del 18,7%

Si se trabaja con control de velocidad (variador de frecuencia) entre 1000 y 500 y reducción por pistones

Si, finalmente, hacemos la comparativa energética entre control de capacidad por cilindros y control de capacidad por variador de frecuencia:

En general, energéticamente hablando, en compresores alternativos, el efecto de la instalación de variadores frente a la regulación por cilindros es la siguiente

Ventajas de la instalación del variador de frecuencia

Ventajas del control de velocidad (variador de frecuencia) respecto a control por capacidad de cilindro:

- Mejora de valores de COP a funcionamiento a baja capacidad

- Se añaden capacidades parciales a mínima velocidad (puede ser diferente según fabricantes)

- Se incrementan tiempo de vida de partes móviles

- Control suave y continuo de capacidad

- No hay relación de cambio de volumen en los compresores de dos etapas cuando se reduce / aumenta la capacidad. Resultado: presión intermedia más constante

Ventajas generales del variador de frecuencia

- Mejor eficiencia “media” del compresor

- Control de capacidad lineal

- Menor nivel de ruido a baja velocidad

- Mejor eficiencia “media” del motor

- Menores temperaturas de descarga a carga parcial

Ventajas del variador a largo plazo (estas ventajas están relacionadas con los costes de mantenimiento comentados en la introducción dentro de los costes totales de propiedad de los compresores)

- Mayor vida útil de fluidos del sistema, debido a menores temperaturas, tanto del aceite como del refrigerante

- Menor mantenimiento debido a mayor vida útil de partes móviles (cojinetes, válvulas, camisas…) debido a :

o Menor velocidad media

o Menor carga térmica

o Menores arranques y paradas

Pero, por otro lado, también debemos saber que el variador también implica una inversión extra.

Motor

o Rodamientos aislados

o Enfriamiento adicional

Ventilador

Motor sobredimensionado

Variador de frecuencia

o Mayor precio que el convencional arrancador estrella – triángulo

• Software de control

o Señales 4-20mA

Por lo tanto, trabajar con variador, ¿es buena inversión? ¿Es rentable? ¿nos conviene para nuestro sistema?

No hay una respuesta. Dependerá de:

Carga frigorífica del sistema

- ¿A qué carga parcial trabaja?

- ¿Tiempo en que trabaja a cada carga parcial?

Horas de funcionamiento anual

-Costes energéticos

- …

Resumen:

En aplicaciones donde trabajemos por debajo del 70% la instalación de variadores de frecuencia es interesante energéticamente.

Es interesante para compresores de doble salto donde no se modifica el ratio de volumen de alta/baja.

Existen otras ventajas de carácter mecánico, como menores niveles sonoros y menores temperaturas de descarga.

Incrementamos además la vida útil del compresor por trabajar en condiciones más constantes en el compresor.

Hay que tener en cuenta los sobrecostes de la instalación del variador de frecuencia, el motor, el control…

Conclusiones

La instalación de variadores de frecuencia en compresores alternativos es uno de los sistemas para trabajar a cargas parciales. Sin embargo, no es el único. Existen otros también muy interesantes, como:

- Instalación de compresores más pequeños

- Variadores de frecuencia en tornillos

- Sistemas de acumulación de hielo en tarifa eléctrica económica

- Programación inteligente adaptado al sistema del cliente

Los instaladores debemos reflexionar sobre los costes energéticos a plena carga, pero también a carga parcial, es decir, tener en cuenta las fluctuaciones de necesidades frigoríficas por:

- Fluctuaciones estacionales

- Campañas

- Posibilidad de alquiler puntual de refrigeración

- Necesidades específicas: Personas que trabajan en las salas

- …

Por último, debemos recordar el concepto de Costes Totales de Propiedad (explotación) (Total Cost Ownership, TCO). Es la suma de:

- Costes de inversión

- Costes de Mantenimiento

- Costes energéticos

y de este coste, debemos tener en cuenta que el coste energético es el 85% del total. Por ello es importante prever el rendimiento a carga total, pero puede ser mucho más importante el rendimiento a carga parcial.

Más información:

¿Te ha resultado útil? Compártelo

Artículos relacionados

- Nuevo compresor de 6 cilindros HG66e de GEA

- Refrigeración natural combinada con enfriadores de amoniaco GEA en el Data Center DC 10 de Austria

- Nuevo compresor GEA Bock HA44e para la aplicación a baja temperatura

- Prototipo de compresor GEA Bock para aire acondicionado con propano

- Los compresores de tornillo GEA cumplen 50 años de historia