Reciclaje y regeneración de gases refrigerantes ¿Cómo extraerlos y tratarlos?

- Escrito por Pablo Espiñeira

El reglamento (UE) 2024/573 del Parlamento Europeo y del Consejo de 7 de febrero de 2024, también conocido como reglamento F-gas establece normas sobre la contención, el uso, la recuperación, el reciclado, la regeneración y la destrucción de los gases fluorados de efecto invernadero

El reglamento (UE) 2024/573 del Parlamento Europeo y del Consejo de 7 de febrero de 2024, también conocido como reglamento F-gas establece normas sobre la contención, el uso, la recuperación, el reciclado, la regeneración y la destrucción de los gases fluorados de efecto invernadero

El reciclaje de gases refrigerantes consiste fundamentalmente en separarle el aceite, la humedad y los incondensables y partículas extrañas que puede tener el refrigerante. Sin embargo, en el proceso de regeneración se realiza una la limpieza profesional de aceite, niveles de humedad y otras impurezas; asegurando que el balance de los refrigerantes regenerados sea idéntico al original, según los estándares de calidad.

En este artículo te explicaremos cómo extraer los refrigerantes de las máquinas pero también cómo se deben gestionar estos resíduos correctamente para su posterior reciclaje o regeneración y cumplir con la normativa.

- ¿Cómo extraer los refrigerantes para su reciclado? Paso a paso para instaladores profesionales.

- ¿Qué procedimiento hay que seguir para la gestión de estos resíduos?

Todo instalador está obligado según Real Decreto 115/2017, por el que se regula la comercialización y manipulación de gases fluorados y equipos basados en los mismos, a deberán disponer de un contrato en vigor con el gestor que asegure la recogida periódica de los residuos generados en sus instalaciones en el desarrollo de su actividad, así como de una contabilidad actualizada de las cantidades de residuos generadas.

Contacta a los expertos en gestión de residuos para gases y disolventes fluorados

www.gasesgrit.com

Conforme al Real Decreto 552/2019, de 27 de septiembre, por el que se aprueban el Reglamento de seguridad para instalaciones frigoríficas y sus instrucciones técnicas complementarias un equipo básico de recuperación de refrigerantes y contenedores de recuperación suministrados por el gestor de residuos, para facilitar su reciclaje.

Cuando cualquier refrigerante se recupera de una instalación frigorífica para su reciclaje, siempre está mezclado con aceites y en muchas ocasiones arrastra humedad e incondensables. Tras realizar el reciclaje del gas refrigerante, el Gestor de Residuos debe hacer un análisis, generalmente en cromatografía gaseosa, para garantizar la calidad del gas resultante. Sin este análisis es muy difícil diferenciar un refrigerante puro de uno reciclado.

El instalador debe inscribirse como productor de residuos en la Consejería de Medio Ambiente (o Delegaciones Territoriales) de su Comunidad Autónoma. En la mayoría de las ocasiones cada Consejería de Medio Ambiente tiene una página web desde la que se puede descargar la Solicitud de Inscripción como Pequeño Productor de Residuos. Una vez completada se ha de presentar en la Consejería de Medio Ambiente correspondiente adjuntando además un Documento de Aceptación firmado con un Gestor de Residuos autorizado para el tratamiento de estos gases refrigerantes.

¿Cómo extraer los gases refrigerantes para su reciclaje?

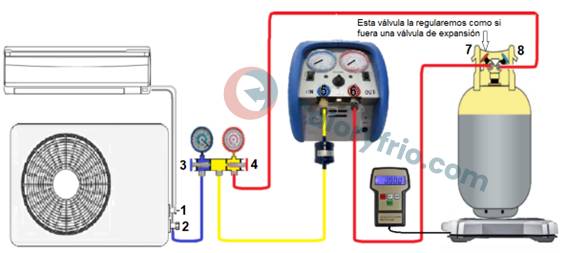

Necesitamos disponer de un equipo básico de recuperación de refrigerantes y de botellas de recuperación, así como un puente de manómetros, una bomba de vacío y una báscula para pesar refrigerantes.

Procedimiento de recuperación de refrigerante:

- Pesa el contenedor de recuperación sin mangueras conectadas (con válvula de líquido y gas).

- Conectar las mangueras como en la figura con todas las válvulas cerradas.

- Abrir las válvulas 4, 5 y 6 y poner en marcha la bomba de vacío.

- Si el contenedor de recuperación no tiene gas y no estamos seguros de que se le haya hecho vacío abrir también la válvula 7.

- Purgar la manguera azul aflojando un poco su rosca en el manómetro.

- Una vez hecho vacío, cerrar las válvulas 4 y 5 y abrir las válvulas 3, 6 y 7, en este orden.

- Poner a 0 gramos el dial de la báscula.

- Durante toda la recuperación debemos controlar que no superamos el peso máximo de llenado del contenedor para ese refrigerante (80% de la capacidad en litros)

- Ponemos en marcha la recuperadora.

- Ponemos la válvula de entrada de la recuperadora en posición liquido o un poco mas cerrada, para evitar la llegada de liquido al compresor de la recuperadora (si le llega liquido el compresor posiblemente se romperá)

- Cuando el puente de manómetros marque 0 bar o 0 MPa cerrar la válvula 3.

Si hemos terminado de recuperar el refrigerante, procederemos a realizar una purga de la recuperadora para terminar de vaciar el líquido que pueda quedar en el condensador de la recuperadora.

- Para ello cambiaremos el selector de Recovery – Purga repetidamente de posición observando la bascula e iremos repitiendo esta operación hasta que no aumente mas el peso del contenedor de recuperación.

- Pararemos la recuperadora y cerraremos las válvulas 6 y 7.

- Cerraremos con una llave Allen adecuada las válvulas 1 y 2, cerraremos la válvula para que no entre aire en el equipo que hemos vaciado (en caso de haber conectado a una válvula de obús si no hay válvulas de servicio, cerraremos tan solo la válvula 3 del puente de manómetros).

- Finalmente pesaremos el contenedor de recuperación sin mangueras y anotaremos el peso del refrigerante recuperado en el registro, anotando marca modelo y nº de serie del equipo que lo contenía.

Entre el paso 10 y 11, puede ocurrir que el contenedor de recuperación se caliente y no consigamos recuperar mas refrigerante sin haber llegado a llenar el 80% de su capacidad.

En ese caso debemos enfriar el contenedor de recuperación siguiendo el procedimiento que describimos a continuación.

Procedimiento para enfriar el contenedor de recuperación:

- Cerraremos la válvula 3.

- Pararemos la recuperadora.

- Cerraremos la válvula 6.

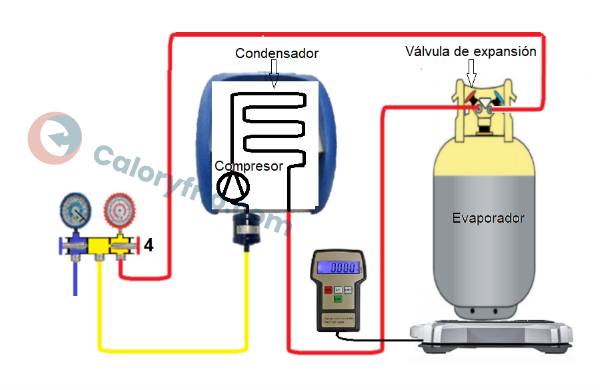

- Conectaremos la manguera que anteriormente teníamos en la bomba de vacío desde la válvula 4 a la válvula 8 (válvula de gas) del contenedor de recuperación y la abriremos.

- A continuación, purgaremos la manguera aflojando un poco la rosca conectada a la salida de la recuperadora dejando escapar el aire.

- Cerraremos la válvula 3 y abriremos del todo las válvulas 4, 5, 6,7 y 8

- Pondremos la recuperadora en marcha y ajustaremos la válvula 7 del contenedor de recuperación, para que la presión de alta en la recuperadora, sea lo mas alta posible, sin que llegue a saltar por protección de alta presión.

- Notaremos entonces que la presión de baja desciende, produciéndose un enfriamiento gradual del contenedor de recuperación.

- La velocidad de descenso de temperatura dependerá de la cantidad de refrigerante en el contenedor y del caudal volumétrico que sea capaz de mover la recuperadora.

Explicación:

Al tener un poco cerrada la válvula del contenedor, la recuperadora hace descender la presión en el contenedor de recuperación, a causa de ello la temperatura de evaporación del refrigerante dentro del contenedor bajara a medida que la presión (de baja) del contenedor descienda comportándose el contenedor como un evaporador inundado.

Después del contenedor de recuperación, en la entrada de la recuperadora, internamente tenemos un compresor seguido de un condensador. A continuación, del contenedor de recuperación, ajustada por nosotros hará las veces de válvula de expansión. Completándose así un circuito frigorífico básico, siendo el contenedor de recuperación el evaporador del circuito, por lo que este se enfriara.

¿Qué procedimiento hay que seguir para la gestión de estos resíduos?

La correcta gestión de residuos es un aspecto clave para garantizar el cumplimiento normativo y minimizar el impacto ambiental. A continuación, detallamos el proceso para el envío de residuos a un gestor autorizado, incluyendo los tiempos límite de almacenamiento, el procedimiento adecuado y los certificados que deben solicitarse.

Contacta a los expertos en gestión de residuos para gases y disolventes fluorados

www.gasesgrit.com

1. Contrato de gestión de residuos

Antes de iniciar cualquier procedimiento de envío de residuos, es obligatorio formalizar un contrato de gestión con un gestor autorizado. Este contrato debe cumplir con la normativa vigente, como el Real Decreto 553/2020, que regula el traslado de residuos en España.

2. Procedimiento para el envío de residuos al gestor

El proceso de gestión de residuos sigue los siguientes pasos:

a) Notificación previa al traslado

El gestor autorizado debe realizar una notificación previa a la administración correspondiente antes de proceder al traslado de los residuos. Esta notificación es obligatoria y permite un control administrativo del flujo de residuos.

b) Envío de envases para recolección

El gestor suministra al cliente los envases adecuados para la recolección de los residuos. Estos envases suelen venir sellados al vacío y con válvulas precintadas, asegurando la seguridad durante el almacenamiento y transporte.

c) Identificación y etiquetado

Cada envase debe estar correctamente identificado con etiquetas que especifiquen el tipo de residuo que contiene. Estas etiquetas deben cumplir con las normativas de transporte de mercancías peligrosas (ADR).

d) Transporte del residuo

Una vez recolectado el residuo en los envases adecuados, se procede a su traslado mediante un transportista autorizado. El gestor es responsable de emitir la documentación correspondiente, que incluye:

- Albarán o carta de porte

- Documento de identificación del residuo

- Notificación de traslado (cuando aplique)

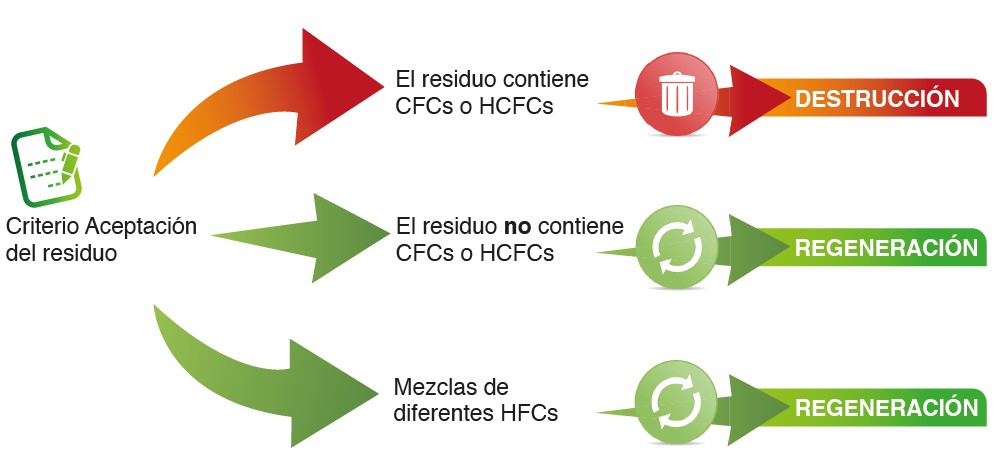

e) Recepción y análisis del residuo

Cuando el gestor recibe el residuo, realiza un análisis para determinar su composición y el destino final. Esto incluye:

- Determinación del peso neto del residuo.

- Análisis por fase gas para detectar sustancias prohibidas como HCFCs.

- Identificación de impurezas como aceites u otros contaminantes.

3. Tiempos límite de almacenamiento

El tiempo máximo que un generador de residuos puede almacenar los residuos antes de su envío al gestor depende del tipo de residuo y la normativa aplicable. En términos generales:

- Residuos peligrosos: Se deben enviar a un gestor autorizado en un plazo máximo de 6 meses desde su generación.

- Residuos no peligrosos: En algunos casos pueden almacenarse hasta 2 años, dependiendo de la legislación autonómica.

El incumplimiento de estos plazos puede conllevar sanciones administrativas.

4. Certificados que deben solicitarse

Tras la correcta gestión del residuo, el gestor debe entregar al productor los siguientes documentos:

- Certificado de gestión del residuo, que acredita su correcto tratamiento.

- Certificado de regeneración (en caso de residuos reciclables).

- Listado detallado de envases recibidos, indicando la cantidad de residuo gestionado y su destino (regeneración o destrucción).

Conclusión

La gestión eficiente de residuos requiere un cumplimiento riguroso de los procedimientos administrativos y técnicos. Contar con un gestor autorizado y seguir las normativas vigentes es esencial para evitar sanciones y contribuir a la sostenibilidad ambiental.

Contacta a los expertos en gestión de residuos para gases y disolventes fluorados

www.gasesgrit.com

¿Te ha resultado útil? Compártelo

Artículos relacionados

- AEFYT alerta de un preocupante aumento en el mercado ilegal de gases refrigerantes

- El refrigerante R-454B como sustitutivo del R-410A

- Chemours: Cultivos Araba elige OpteonTM XL20 (R-454C) en una gran estructura de invernadero con zona frigorífica anexa

- Mascaró Morera Serveis Logistics elige OpteonTM de Chemours

- Optimización total de costes con Solstice® L40XR-455A de Climalife en un supermercado Leclerc Express