Proyecto integral de climatización: ¿por qué apostar por un proceso integrador entre profesionales?

- Escrito por Paula Serrano CALORYFRIO

A la hora de acometer un proyecto integral de climatización, ya sea para un edificio de viviendas o para locales comerciales, apostar por un proceso integrador y colaborativo nos da la posibilidad de disponer de un servicio a la carta con la mayor gama de tecnologías para dar respuesta y garantía a necesidades concretas en cada momento y de manera óptima, durante todo el ciclo de vida de la instalación. Hacerlo de manera integrada mediante la colaboración estrecha entre todos los profesionales es la manera idónea de llevarlo a cabo.

A la hora de acometer un proyecto integral de climatización, ya sea para un edificio de viviendas o para locales comerciales, apostar por un proceso integrador y colaborativo nos da la posibilidad de disponer de un servicio a la carta con la mayor gama de tecnologías para dar respuesta y garantía a necesidades concretas en cada momento y de manera óptima, durante todo el ciclo de vida de la instalación. Hacerlo de manera integrada mediante la colaboración estrecha entre todos los profesionales es la manera idónea de llevarlo a cabo.

Y en este proceso el objetivo fundamental es el de satisfacer las necesidades energéticas con el máximo confort térmico y acústico para cada situación pero de la manera más limpia y eficiente mediante el consumo responsable de los recursos, la reducción de las emisiones y de los residuos contaminantes y el cuidado de la salud. La sostenibilidad como parámetro fundamental.

¿Por qué apostar por un proceso integrador entre profesionales? Pues simplemente porque las ventajas son muchas. El hecho de trabajar de manera colaborativa entre todos los profesionales y en todas las fases permite:

- Establecer comunicaciones fluidas y fructíferas.

- Ahorrar costes asociados a estrategias que se improvisan por falta de planificación.

- Ajustar los equipos a las necesidades de los clientes.

- Prevenir incidencias como consecuencia de una incorrecta puesta en marcha.

- Una mayor garantía de los equipos instalados gracias a la formación y al servicio técnico disponible para el cliente y sus trabajadores.

- Generar confianza poniendo a disposición del cliente un servicio técnico de reparación de los equipos e instalaciones, de la forma más segura y sostenible.

- La certeza de que es posible alargar la vida útil de los equipos y de las instalaciones en general.

¿Cuáles son los criterios de Sostenibilidad en un proyecto de climatización integrador?

Y si en este proceso, el objetivo principal es la sostenibilidad a través del menor impacto ambiental, dicha garantía se consigue a través de una serie de premisas básicas:

Eco-diseño y análisis de ciclo de vida

La Directiva 2009/125/CE desarrolla el marco para el establecimiento de los requisitos de diseño ecológico, de aplicación a todos los productos que estén relacionados con el uso de la energía (Energy related Products, ErP), y que serán exigibles para su libre circulación en el mercado interior. En este caso, los productos consisten enaparatos o sistemas de calefacción, refrigeración y agua caliente sanitaria (ACS), además de otros productos que también participan de dicho consumo energético (electrodomésticos, motores eléctricos, ventiladores, lámparas, bombas de circulación, etc.). A partir de este marco se desarrollan Reglamentos para cada tipo de producto.

Evaluación ambiental en todas las fases del ciclo de vida del producto

Los requisitos o parámetros de diseño ecológico de los productos están relacionados con la evaluación ambiental en todas las fases del ciclo de vida del producto. Por lo tanto dicha evaluación recoge desde la selección y uso de las materias primas, pasando por la fabricación, envasado, transporte y distribución, instalación y mantenimiento, utilización y hasta el fin de vida útil. Durante cada etapa se debe valorar el consumo previsto de materiales, de energía y de otros recursos como el agua dulce. También se mide las emisiones a la atmósfera, al agua o al suelo, así como otros tipos de contaminación como el ruido, la vibración, la radiación o los campos electromagnéticos. Por último se determina la generación prevista de residuos así como la posibilidad de reutilizar, reciclar y valorar tanto los materiales como la energía teniendo en cuenta la Directiva 2002/96/CE sobre residuos de aparatos eléctricos y electrónicos (RAEE).

Uso de Refrigerantes ecológicos

Es por todos conocidos que los quipos de climatización y refrigeración con bomba de calor utilizan gases refrigerantes para su funcionamiento. A través de este medio es posible calentar o enfriar el aire de los espacios interiores con un alto rendimiento energético. El problema de la mayoría de los refrigerantes es que tienen un impacto negativo en el medio ambiente a través de su Poder de Calentamiento Atmosférico (PCA) y su Potencial de Agotamiento de la capa de Ozono (ODP). Como consecuencia de ello, se creó en 1987 el Protocolo de Montreal, para proteger la capa de Ozono reduciendo el consumo de determinadas sustancias que la agotan, entre ellas los CFCs hasta su eliminación total. Además en 1997 se adoptó el Protocolo de Kyoto, con el cual se busca reducir los niveles de Gases de Efecto Invernadero (GEI) entre ellos los fluorados HFC, PFC y SF6usados como refrigerantes para el acondicionamiento de espacios. En 2030 la reducción del uso de estos gases debe alcanzar el 70% y se deben buscar alternativas más respetuosas con el medio ambiente. Los equipos e instalaciones deben de incorporar gases refrigerantes de menor PCA y ODP, por debajo de los límites normativos, y apostar en la medida de lo posible por los refrigerantes naturales.

Tecnologías de alta eficiencia energética

Si el consumo de los recursos naturales se debe de realizar de manera responsable en todas las fases del ciclo de vida del producto, es imprescindible utilizar tecnologías de alta eficiencia energética para cumplir con este objetivo. Estamos hablando de equipos con altos rendimiento energético e incluso de tecnologías que aprovechen las fuentes de energía renovable para el acondicionamiento de espacios que requieran de instalaciones mecánicas de apoyo para alcanzar el confort de los usuarios, cuando esto no sea posible, simplemente con la propia arquitectura del edificio.

Conectividad, monitorización, registro y control de los consumos energéticos

Para mejorar es necesario medir y corregir. La monitorización del funcionamiento de los equipos y de las condiciones interiores y exteriores permite conocer con certeza el funcionamiento real de los equipos. De esta manera se pueden comparar con los objetivos establecidos por diseño y evaluar la eficiencia del sistema. El hecho de medir y de controlar los consumos nos permite no sólo establecer pautas de ahorro energético sino también detectar averías. En este sentido las operaciones de mantenimiento preventivo resultan fundamentales y alargan la vida útil de la instalación. Además, existe la posibilidad de establecer protocolos de actuación para hacer frente a picos de demanda, dando prioridad a unos y otros servicios. Todo ello gracias a la gestión eficiente de la energía mediante el uso de sistemas que permiten la conectividad entre la red y el propio edificio (respuesta a la demanda).

Economía circular, cradle to cradle

En ese aspecto, la directiva de Eco-diseño contempla una serie de parámetros para evaluar el potencial de mejora de los aspectos medioambientales de los productos relacionados con el uso de energía. En el ámbito de la economía circular, la norma plantea la utilización de materiales procedentes de actividades de reciclado, la facilidad de reutilización y reciclado, la incorporación de componentes usados o la no utilización de soluciones técnicas perjudiciales para reutilización y el reciclado de componentes y aparatos completos. También incluye aspectos como la extensión de la vida útil expresada a través de la vida útil mínima garantizada, el plazo mínimo de disponibilidad de piezas de repuesto, la modularidad, posibilidad de ampliación o mejora y la posibilidad de reparación.

Clasificación y etiquetado energético con arreglo a directivas europeas

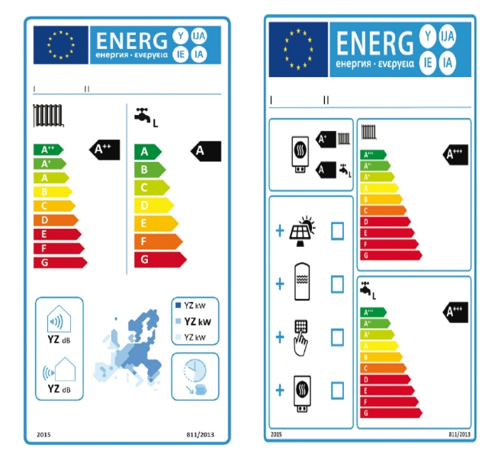

Como ya se ha comentado, la directiva de Ecodiseño (ErP) se desarrolla mediante Reglamentos para cada tipo de producto. En este sentido, es el Reglamento Europeo 206/2012 el que regula los requisitos de diseño ecológico de los equipos de aire acondicionado para refrigeración y/o calefacción hasta 12 kW teniendo en cuenta, entre otros parámetros, su eficiencia energética. Con respecto al etiquetado (ELD) pasa un poco lo mismo. La Directiva 2010/31/UE de etiquetado de productos relacionados con la energía se desarrolla o complementa también con Reglamentos. Para este tipo de productos, es el Reglamento de la CE 626/2011/EU, aplicable desde 2013, el que establece el etiquetado energético. El primer reglamento clasifica los aparatos en función de la eficiencia energética estacional, es decir, en su comportamiento real. Para ello se tiene en cuenta el funcionamiento del equipo a cargas parciales a lo largo del año, y no sólo a máxima potencia. También mide la eficiencia energética en función de la zona climática en la que se instale el equipo: zona fría, cálida o media. A partir de aquí, la etiqueta energética, incluye por lo tanto, datos como el SEER y el SCOP (rendimiento medio estacional para refrigeración y calefacción respectivamente), la zona climática e incluso también la potencia sonora. En función de estos parámetros se determina la clase energética del producto dentro de la escala energética. De esta manera, el etiquetado energético aporta al usuario la información necesaria en términos de consumo de energía para elegir el equipo más eficiente.

En cuanto a los aparatos destinados a calefacción y ACS, también las normativas de Ecodiseño (ErP) y de etiquetado energético (ELD) regulan su clasificación en función de la potencia de la instalación. Hasta 400 kW de potencia, incluyendo calderas, bombas de calor, generadores solares y equipos de cogeneración, y hasta 2.000 litros de capacidad, incluyendo calentadores de agua, termos eléctricos y acumuladores de agua caliente, es la ErP la que establece los requisitos mínimos de eficiencia energética. Para otros sistemas con potencia inferior a 70 kW y tanques de acumulación de menos de 500 l, es la ELD la norma que regula su etiquetado. La obligación de etiquetar con arreglo a estas exigencias es para los aparatos fabricados desde 2015 y desde entonces se ha ido aumentando la clasificación energética de los aparatos. De hecho en 2019 podemos encontrar equipos de calefacción de clase A+++ y de agua caliente sanitaria (ACS) A+.

Para estos equipos se distinguen dos etiquetas: la etiqueta de producto (izquierda) por un lado y la etiqueta del sistema (derecha) por otro, cuando se combinan producto y accesorios. Esta última será responsabilidad del instalador, el cual deberá calcular la eficiencia energética del conjunto instalado y con valores exactos.

Mayor gama de tecnologías a la carta

La mejora de las competencias también se consigue mediante la oferta de productos y tecnologías disponibles a la carta para los diferentes sectores. Gracias a un servicio completo el cliente puede comparar en una extensa variedad de equipos e instalaciones para ofrecer el máximo confort y eficiencia energética. Todo ello con el objetivo de responder a las necesidades de cada cliente de forma personalizada. Entre ellos:

- Climatización: equipos de aire acondicionado para el máximo confort y máxima eficiencia energética.

- HORECA: equipamientos para Hoteles, Restaurantes y Caterings.

- Refrigeración: equipos profesionales para supermercados e instalaciones frigoríficas.

- Calefacción: soluciones para cualquier uso, desde residencial hasta grandes instalaciones para el máximo confort y máxima eficiencia energética.

- Soluciones industriales: equipos de aire acondicionado para dar respuesta a edificios de gran terciario como centros de datos que requieren un uso continuado todos los días del año y de estricto funcionamiento en cuanto a control de la temperatura y de la humedad.

Desde el primer momento en el que el cliente decide adquirir nuevos equipos o renovar sus instalaciones contará con el asesoramiento de un experto que le acompañe en todo el proceso. Un proceso que no olvidemos deberá cubrir todas las fases del ciclo de vida de las instalaciones.

Acompañamiento durante todas las fases del ciclo de vida y proceso integrado de profesionales

Y abordar un proyecto completo de climatización supone obtener el máximo beneficio en todas sus fases. El objetivo es obtener el mejor rendimiento al menor coste y con el menor impacto ambiental posible. Para ello se requiere de la implicación de todos los profesionales y de un servicio adaptado en cada una de ellas:

- Durante el proceso industrial de fabricación del producto. Analizando los recursos disponibles, evaluando su mejor aprovechamiento e incorporando incluso piezas y elementos recuperados o reparados, en la medida de lo posible.

- Asesoramiento de los profesionales y toma de decisiones. Los profesionales encontrarán la fórmula que mejor se adapta a las necesidades del cliente.

- Diseño y cálculo de la instalación. El tamaño de las instalaciones dependerá por un lado del clima y de la envolvente térmica del edificio en el que se incorporen, y por otro de las condiciones interiores de diseño.

- Instalación en obra de los equipos. El constructor, junto con el proveedor y el ingeniero de las instalaciones trabajarán de forma conjunta para la correcta instalación de los equipos. Los equipos deberán de llegar embalados a la obra y una vez instalados se evitará el uso de los mismos para evitar la contaminación del aire interior.

- Pruebas y test de las instalaciones durante la ejecución de la obra. Durante la fase de obra será necesario realizar test individuales y generales de la instalación. También se deberán de proteger conductos de la entrada de polvo y suciedad como consecuencia de la actividad en la obra.

- Puesta en marcha y corrección de errores. La puesta en marcha será el calibrado de la instalación. A partir de ahí se registrarán éxitos y errores, siendo estos últimos corregidos hasta su aprobación por el responsable de la instalación.

- Descripción de la instalación y programa de mantenimiento preventivo y periodicidad en el libro del edificio. El libro del edificio o similar deberá contener la descripción de la instalación así como medidas recomendadas para su mantenimiento periódico.

- Formación del personal encargado del mantenimiento de las instalaciones. El personal responsable del funcionamiento de las instalaciones deberá recibir formación continuada para el éxito en el funcionamiento y el mantenimiento de la instalación. Incluso será necesario un registro de incidencias y buenas prácticas.

- Servicio de mantenimiento y respuesta dentro del plazo de garantía. Una vez entregada la instalación, tras la correcta puesta en marcha e iniciado su funcionamiento, el fabricante o proveedor garantizará un servicio de mantenimiento y reparación dentro del plazo de garantía.

- Seguimiento y registro de los consumos energéticos.El monitoreo de la instalación permitirá detectar averías y oportunidades de mejora para el mejor rendimiento energético.

- Operaciones de mantenimiento preventivo. Las operaciones de mantenimiento a disposición del cliente como un servicio más del proveedor permite alargar la vida útil de la instalación y sus componentes.

- Reparación y reposición de piezas. El fabricante o proveedor deberá de proporcionar además un servicio de reparación y reposición de piezas, demostrando así un mejor aprovechamiento de los recursos ya disponibles.

- Fin de vida, retirada de los equipos y re-incorporación al ciclo productivo mediante su valorización. La fase de fin de vida como una oportunidad para la reducción del consumo de nuevos recursos y la reducción en la generación de residuos que terminan en los vertederos. Un servicio que el fabricante o proveedor debe de interiorizar como una responsabilidad extendida de los productos que pone a la disposición de los clientes en el mercado.

¿Te ha resultado útil? Compártelo

Artículos relacionados

- Siber ONE: la nueva era de la ventilación y climatización residencial

- Mitsubishi Heavy Industries: alta eficiencia en la climatización de grandes instalaciones con el sistema VRF KXZ3 (R32)

- Nueva gama de aire acondicionado climaVAIR plus de Vaillant

- Mitsubishi Heavy Industries lanza Hydrolution Monoblock con propano: máxima eficiencia y sostenibilidad

- Nueva app para bombas de calor de Ecoforest: control total de las bombas de calor